低排放的制氢方式在追求减排的当下逐渐受到了科研团队的关注,譬如涂有钒酸铋 (BiVO4)材料的光伏电池可通过直接转化阳光来产生氢气。那么,如何制成理想的钒酸铋涂层就是相关科研人员面对的挑战。

Palas® RBG 1000 ISD型气溶胶发生器凭借不同压力条件下的稳定发尘,为科研人员在使用气溶胶沉积法(AD)制作钒酸铋涂层时提供了可信赖的测试数据,助力人们深入寻找低碳环保的氢燃料生产方式。

亟需研究的气溶胶沉积法

由于钒酸铋在太阳光谱的可见光范围内表现出光吸收,因此该材料适合用作进行分解生产氢气的光伏电池涂层,科研人员也倾向用气溶胶沉积法来生产钒酸铋涂层,因为这种方法不会产生那些可能降低光化学活性的有害杂质或残留。然而,获得理想的钒酸铋涂层需要在不同的压力条件下进行对比实验。在Palas® RBG 1000 ISD型气溶胶发生器为此次实验提供高达3 bar超压条件下的稳定运行之前,科研界仍然缺少着针对钒酸铋气溶胶沉积的有效原料尺寸和喷雾参数设置的系统性研究。

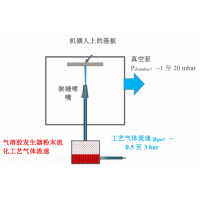

气溶胶沉积法原理示意图

气溶胶通过气溶胶发生器产生后,直接送入主工艺气流中。经过会聚喷嘴的流动和气体进入真空室的膨胀,气溶胶加速到高达 350 m/s的高速。真空室可以尽可能减少与周围大气的相互作用,并减少基板前面的弓形激波效应,从而防止细粉末随气流偏转。

使用专门设计的设备进行气溶胶沉积,确保明确定义和可重现的工艺气体与腔压。BiVO4 粉末在原样和不同研磨状态下通过气溶胶沉积进行喷涂。在 10、20 和 40 l/min 的气流下,氮气同时作为载体和工艺气体,分别对应于 1.0、1.3 和2.1 bar的工艺气体压力。真空室的基础压力保持在约0.3 mbar。喷涂距离设置为 30 mm,基板以15 mm/s的移动速度通过气溶胶气流。基板涂有两层以研究理想的参数方案。

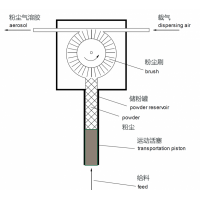

可靠的Palas®气溶胶发生器

Palas® RBG 1000 ISD型气溶胶发生器可在高达3 bar压力条件下内提供稳定性强和高重复性的粉尘气溶胶。该发生器提供了不同规格的耐压储粉罐组合,可以提供质量流量为0.04 – 430 g/h范围内的粉尘气溶胶,从而应对不同浓度下的实验需求。

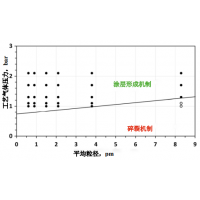

在研究钒酸铋涂层的实验中,科研人员多次调整发生器所用氮气的体积流量来获得不同的钒酸铋涂层形成效果。RBG发生器的稳定发尘能力让人们获得了可靠的实验数据,从而得出较大粒径的粉末需要较高的气压才能顺利形成涂层,而较高的压力则能帮助大部分不同粒径的粉末在沉积过程中形成涂层。此外,Palas® Z1000和Z500旋风分离器从实验气溶胶中剔除掉不需要的较大粒径颗粒物,与RBG一起助力让实验在稳定的条件下进行。

2022年德国Palas®推出新款RBG系列,在RBG 1000 ISD等产品基础上极大的提升了性能。支持使用粉末、花粉和整体固体中产生粉尘气溶胶,质量流量约为 40 mg/h – 800 g/h,三款新型气溶胶发生器 RBG professional、RBG basic和 RBG solo可满足从研究到质量保证以及校准的要求。

〓产品优势

- ■ 高达10 bar耐压

- ■更宽的质量流量范围

- ■低至8 mg/m3稳定发尘

- ■100小时连续工作

- ■远程控制

〓应用领域

- ■ 过滤器测试

- ■过滤器和过滤材料的研发

- ■测量设备的校准

- ■颗粒物图像速度测量

- ■呼吸暴露测试

- ■口罩过滤测试